の紹介 ネジ金具 ネジ金具は、建設、製造、DIY プロジェクトにおける基本的なコンポーネントです。材料をしっかりと接合し、構造の安定性を提供し、アセンブリの寿命を確保する上で重要な役割を果たします。強力で信頼性の高い接続を実現し、材料や機器への損傷を防ぐには、さまざまな種類のネジが用意されているため、用途に応じて適切なタイプを選択することが不可欠です。 ネジの...

続きを読む同社はISO9001:2015とIATF16949:2016の2つの品質システムマネジメント認証を取得しています。

現在、同社は日本、スウェーデン、米国、シンガポール、マレーシア、香港、珠江デルタなど多くの顧客にサービスを提供しており、現在の主な顧客は次のとおりです:日本シャープ(SHARP)、日本SMC、日本のパナソニック(Panasonic)、スウェーデンの自動車VOVOLなど、すべての固定資産投資は3000万ドル以上で、各界の友人が工場に訪問、勉強、相談に来てくれるのを歓迎します!私たちはあらゆる立場の友人が私たちの工場を訪問し、調査し、相談し、サンプル処理のために私たちに来ることを歓迎します。

私たちは、相互信頼と互恵性をもってあなたと良好なビジネスパートナーシップを確立することを楽しみにしています!

-

-

の紹介 十字丸頭ボルト 丸頭十字ボルトは、建設、機械、産業用途で広く使用されている締結具の一種です。十字スロットまたは十字凹部を備えた丸いヘッドが特徴で、ドライバーまたは互換性のある工具を使用して簡単に締めたり緩めたりできます。これらのボルトは、皿ネジに比べてねじ切れのリスクを軽減しながら確実に締結できるため、軽量用途と重量用途の両方に適しています。構造の安定性と動作の安全...

続きを読む -

銅、鋼、真鍮のナットの紹介 ナットは、さまざまな機械、電気、建設用途で使用される重要な締結具です。最も一般的に使用される材料には、銅、鋼、真鍮があります。各材料は、異なる機械的特性、耐食性、導電性、および特定の環境への適合性を示します。これらの違いを理解することは、用途に適したナットを選択するために非常に重要です。 この記事では、銅ナットとスチールおよび真鍮のナットを比較し、その...

続きを読む -

の紹介 炭素鋼ねじ 炭素鋼ねじは、その優れた強度、多用途性、費用対効果の高さにより、建設機械、産業機械、および頑丈なアセンブリで広く使用されています。これらは、他の多くのファスナー素材と比較して優れた硬度と耐荷重能力を備えた炭素鋼で製造されています。適切な炭素鋼ネジを選択することは、構造フレームワーク、自動車部品、産業機器など、プロジェクトの耐久性、安全性、パフォーマンスに...

続きを読む

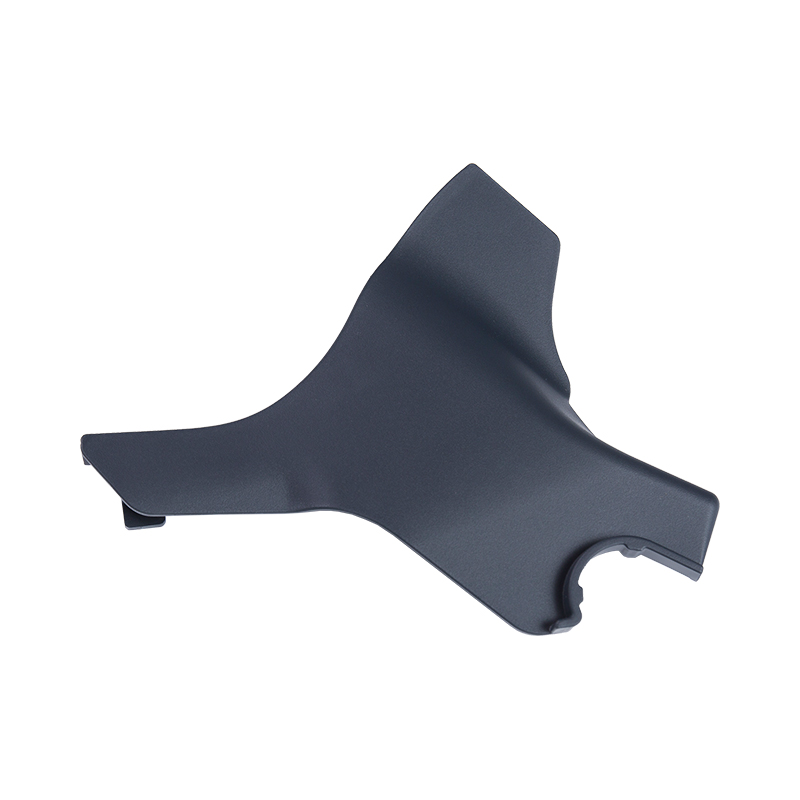

自動車の射出成形部品に最適なプラスチック材料はどれですか?

自動車射出成形部品の用途では、通常、機械的特性、耐熱性、耐薬品性、加工性能、費用対効果、美観などのさまざまな要素に基づいて適切なプラスチック材料を選択します。自動車の射出成形部品に適していると広く考えられているプラスチック材料をいくつか紹介します。

ポリプロピレン (PP): PP は広く使用されています。 自動車射出成形部品 軽量でコスト効率が高く、耐薬品性が高く、加工性能も優れているためです。ダッシュボード、ドアパネル、エアダクト、ファンなどの内装部品や、一部のボンネット下の部品の製造に使用できます。 PP の耐熱性と剛性を向上させるために、タルクやガラス繊維などのフィラーやコポリマーで改質されることがよくあります。

ABS 樹脂: ABS 樹脂は、優れた機械的特性 (高強度、良好な耐衝撃性など) と加工性能で知られています。一般的に、自動車のボディパネル、ヘッドランプハウジング、ホイールカバー、ダッシュボードトリム、室内装飾ストリップの製造に使用されます。さらに、ABS を PVC や PC などの他の材料とブレンドして、合金化技術を通じてより優れた性能を達成することもできます。

ポリカーボネート (PC): PC は、高い透明性、耐衝撃性、耐熱性を備えているため、自動車の照明システム (テールライトやヘッドライトの透明カバーなど) に最適です。高い透明性や耐衝撃性が求められる内装装飾部品の製造にもPCを使用できます。

PC/ABS ブレンド: このブレンドは PC の耐衝撃性と ABS の加工性能を組み合わせており、優れた表面外観と機械的特性を提供します。自動車のダッシュボード、コンソール、トリム ストリップ、および一部の外観の優れた内外装部品の製造によく使用されます。

ポリアミド (PA): PA、特にガラス繊維強化 PA66 などの強化 PA は、インテークマニホールド、冷却ファン、エンジン マウントなど、エンジン ルーム内の高温で機械的応力がかかるコンポーネントの製造に適しています。強度、耐熱性、耐薬品性。

ポリオキシメチレン (POM): POM は耐摩耗性、剛性、化学的安定性に優れており、ギア、ベアリング、ドアロック部品などの自動車の可動部品の製造に適しています。摩擦係数が低いため、滑り用途にも最適です。

ポリ塩化ビニル (PVC): PVC は柔軟性、コスト効率、加工の容易さに優れており、自動車のシール、ケーブル シース、ホースの製造に一般的に使用されています。その柔軟性と可塑剤による調整機能により、自動車射出成形部品の特定の用途に適しています。

ポリブチレンテレフタレート (PBT): PBT は、耐熱性、耐薬品性、電気絶縁特性が優れているため、点火システム部品、センサー、コネクタなどの電気部品の製造によく使用されています。 PBT は、高温環境で一部の構造部品を製造するためにも使用できます。

熱可塑性エラストマー (TPE/TPR): TPE/TPR は、その柔らかさと弾力性により、自動車のハンドル、シール、ガスケットの製造に使用されます。良好な触感とクッション性を有し、各種プラスチック材料との接着が可能なため、複合成形が容易です。

材料の選択は、性能、コスト、加工方法、環境への影響など、自動車射出成形部品の特定の要件によって異なります。技術が進歩し、新しい材料が導入されるにつれて、これらの材料の用途と性能は拡大し、向上し続けています。